Resumen

Lo mismo sucede en la etapa de fabricación, cuando la pintura es la actividad que prosigue a la soldadura y se requiere mover las secciones recubiertas para dar paso al siguiente proyecto.

Y también aplica a elementos de componentes más pequeños: la pintura se lleva a cabo después de la mecanización y antes de que se puedan transportar los componentes, lo que genera nuevamente una urgencia para acelerar el proceso.

Aquí es donde se pueden utilizar sistemas de revestimiento de secado rápido para mejorar la productividad del proceso de pintura, particularmente si cada capa del sistema de revestimiento seca más rápido para estar disponible el pintado de la siguiente capa. Si bien esto puede parecer una opción atractiva, debe tenerse en cuenta la integridad a largo plazo del sistema de revestimiento, que cada vez es más necesario que dure por períodos cada vez más largos.

¿Qué impulsa la productividad en un proceso de pintura?

Si bien varios factores pueden influir de manera significativa en la productividad del proceso de pintura, existen diferentes áreas claves:

- La disponibilidad de acero adecuadamente preparado, tipo de equipo de pintura, mano de obra, configuración del taller, grado de actividad de inspección, y demás factores que tenemos que considerar previo al proceso de pintura.

- Las características propias del sistema de pintura, tales como el número de capas, el espesor de la película seca del recubrimiento especificado, porcentaje de sólidos en volumen, tiempo de secado y tiempo mínimo de repintado, entre otros.

- Por último, las condiciones ambientales en el lugar y momento de aplicación de la pintura:

- El secado físico y, en el caso del curado químico como el que se encuentra en los sistemas de dos componentes como por ejemplo los epoxis, depende de la temperatura en el momento de la aplicación y a la que está posteriormente expuesta. En esquemas basados con solventes, la ventilación cobra especial relevancia.

- Hay otros sistemas que dependen de la humedad para ayudar al curado, como las imprimaciones de silicato de zinc y, por lo tanto, el progreso de la pintura se ralentiza en lugares con baja humedad relativa llegando en algunos casos a la humectación forzada de la imprimación para limitar ese impacto en la productividad.

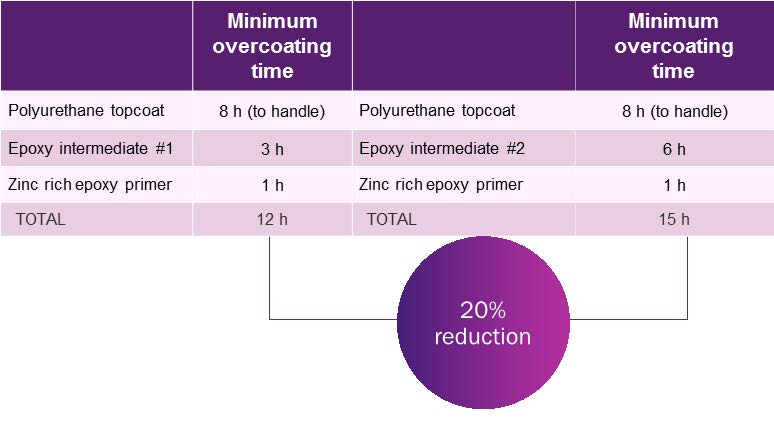

Cuando se trabaja con un sistema de pintura multicapa, diferentes propiedades pueden acelerar la productividad del sistema de recubrimiento. En un esquema de recubrimiento de tres capas típico, como el que se usaría para acero estructural en un entorno costero o en alta mar, reducir el tiempo mínimo de repintado en las dos capas iniciales puede tener un efecto significativo en la productividad. Mientras que para la capa final, la atención se centra en asegurar que los sistemas de pintura desarrollen suficientes propiedades mecánicas para permitir que se manipule más rápidamente y sin daños.

Todos estos factores deben ser tenidos en cuenta al momento de comparar diferentes sistemas de recubrimientos. Frecuentemente solo se toma una porción limitada del sistema, observando solo el tiempo de secado del producto, pero es necesario ver la imagen completa, donde las condiciones ambientales juegan un rol muy importante en esta etapa.

Recomendaciones para incrementar el rendimiento

Cuando se dispone de productos de curado rápido, esta velocidad debe equilibrarse con las propiedades mecánicas definitivas del sistema de recubrimiento. Es necesario considerar que una velocidad de curado excesiva, puede resultar en una película de recubrimiento que sea menos resistente al agrietamiento, lo que implica una reducción en el rendimiento a largo plazo. Además, el agrietamiento es más notorio en aquellos sistemas cuyos espesores son mayores.

Debe corroborarse que los productos adquiridos cumplan con las especificaciones y diseños deseados para lograr el máximo desempeño, en el ambiente corrosivo elegido. Para ello, existen estándares internacionales ISO, que recomiendan el tipo, espesor mínimo de película y número de capas.

Hay que evitar excesos de espesores. Si bien las normas, especificaciones y guías de fabricantes a menudo mencionan espesores de películas mínimos o recomendados, la realidad es que en pintura industrial y con estructuras tan complejas, es común que se genere un exceso de espesor.

Una especificación bien construida enumerará los espesores de películas mínimos −generalmente el 80% del DFT recomendado− y máximos para evitar dudas. Se está generalizando que los fabricantes noten los efectos del sobre espesores y lo incorporen a sus requisitos de precalificación. La norma ISO 12944-5 establece que el espesor máximo de la película seca no debe ser mayor a 3 veces el espesor nominal.

Izquierda: Una falla típica de un epoxi de secado rápido aplicado a 300 - 400 micrones.

Conclusiones

Como se expresó a lo largo del artículo, es necesario lograr un equilibrio adecuado en la velocidad de curado del material, sin comprometer su rendimiento a largo plazo. Tener un producto como Hempaprime Multi 500 tiene doble beneficio: por un lado, permite reducir los tiempos de producción, implicando menos horas hombre y menos material en proceso; y, por otro, cumple con las normas ISO, asegurando la máxima calidad de aplicación, en el tiempo de servicio planificado.

Históricamente el enfoque principal de los revestimientos ha sido evitar el bajo espesor. Sin embargo, el sobre espesor tampoco es recomendado, ya que puede afectar negativamente a la performance del recubrimiento y encarecer el proceso al acortar los intervalos de mantenimiento.

Para más información contacte a la oficina local de Hempel.

Acerca de los recubrimientos de alta productividad de Hempel

Hempaprime Multi 500 es un epoxi primario o intermedio de alto rendimiento que ha sido desarrollado para ofrecer una productividad mejorada en aplicaciones de pintura.

En su desarrollo se ha tenido en cuenta que pueda integrarse a la perfección con la gama de imprimaciones de epoxi con zinc activado Avantguard de Hempel, lo que le confiere una protección superior frente a la corrosión, y con intervalos de repintado rápido de tan solo una hora, siendo altamente tolerantes a una amplia variedad de espesores de películas.